Akroh Industries produziert im Norden der Niederlande eine breite Palette von Kunststoffprodukten für die unterschiedlichsten Branchen, darunter die Agrar-, Automobil- und Gesundheitsindustrie. Spritzgießmaschinen der Baureihe Macropower von Wittmann gehören zu den bevorzugten Maschinentypen des Unternehmens und spielen eine Schlüsselrolle in der Wachstumsstrategie. Vor kurzem hat das Unternehmen eine neue „Macropower 2000“ von Wittmann installiert, die mit einer Schließkraft von 2.000 Tonnen die mit Abstand größte Spritzgießmaschine ist, die jemals bei Akroh in Betrieb genommen wurde. Mit dieser Investition schlägt das Familienunternehmen ein neues Kapitel auf. Nach der massiven Erweiterung des Maschinenparks soll nun der Bereich Lohnspritzguss, der heute rund 20 Prozent des Umsatzes ausmacht, weiter ausgebaut werden. „Wir bauen das Angebot für unsere Kunden sukzessive aus“, betont Arend-Jan Horst, Inhaber und Geschäftsführer von Akroh Industries. Mit inzwischen 27 Spritzgießmaschinen in einem breiten Schließkraftspektrum hat sich der Maschinenpark seit dem Umzug in das neue Gebäude vor drei Jahren fast verdoppelt. „Wir sind jetzt eine moderne Fabrik“, sagt Horst nicht ohne Stolz, denn zum Erfolg des Unternehmens trägt die ganze Familie bei.

Seit seiner Gründung im Jahr 1956 hat sich das Produktprogramm mehrfach gewandelt und diversifiziert. Ein Schwerpunkt der eigenen Produkte liegt heute auf Anwendungen in der Landwirtschaft. Vor allem in Europa ist Akroh mit Ausrüstungen für die Vieh- und Milchwirtschaft sowie mit Traktorkomponenten bekannt geworden. Über den Agrarhandel liefert das Unternehmen inzwischen mehr als 7.000 verschiedene Produkte und Produktvarianten in 60 Länder weltweit. Mehr als 600 Spritzgießwerkzeuge sind im Einsatz, auch für die Produktion der großen schwarzen Schaufelblätter, die auf einer Spritzgießmaschine „Macropower 850“ vom Band laufen. An einem Holzstiel montiert und mit einem ebenfalls aus Kunststoff gespritzten Griff versehen, kommen sie später als Futterschaufeln auf den Markt. Die großen Bauteile mit einem Schussgewicht von 1.000 Gramm werden in einem Einkavitätenwerkzeug mit einer Zykluszeit von 30 Sekunden hergestellt. Sie bestehen aus schlagzähem Polypropylen, denn im rauen Alltag im Stall und auf dem Feld müssen sie einiges aushalten. Zwischen Sommer und Winter können die Umgebungstemperaturen von minus zehn bis plus 40 Grad Celsius schwanken, ohne dass die Stabilität der Schaufeln leidet. „Bei der Macropower können wir uns darauf verlassen, eine konstant hohe Qualität zu produzieren“, betont Arend-Jan Horst und führt zu einer weiteren Macropower Maschine, die im Kundenauftrag große Pflanzgefäße spritzt. „Hier sind die Anforderungen noch höher“, erklärt er. „Die Wanddicke beträgt nur 1,5 Millimeter und dennoch erzielen wir eine sehr hohe Maßhaltigkeit.“

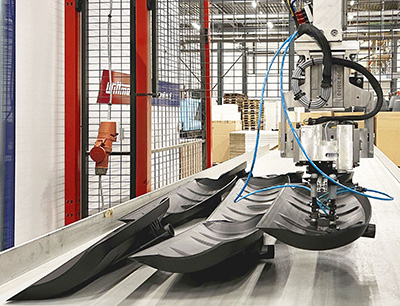

Bei der Spritzgießmaschine eines chinesischen Herstellers, die Akroh vor einigen Jahren testweise angeschafft hatte, war dies nicht der Fall. Gerade bei dünnwandigen Bauteilen, die hohe Einspritzdrücke erfordern, stieß die Sensorik der chinesischen Maschine schnell an ihre Grenzen. Ein weiterer Pluspunkt der Macropower im direkten Maschinenvergleich ist ihr geringer Platzbedarf. Auf Grund der Zweiplattentechnik ist die Bauweise der Macropower deutlich kürzer. Der Platzbedarf von Fertigungszellen ist generell ein großes Thema. Auch bei der Automatisierung achtet Akroh auf eine kompakte Anordnung. So entschied man sich bewusst dafür, die neue 2000-Tonnen-Großmaschine mit einem Linearroboter auszustatten. Im Gegensatz zu einem Sechs-Achs-Roboter, der neben der Maschine zusätzliche Stellfläche beanspruchen würde, wird der Wittmann-Linearroboter „WX173“ oberhalb der Schließeinheit direkt an der Maschine montiert. Für größtmögliche Flexibilität bei der Teileentnahme integrierte Wittmann für seinen Kunden zwei zusätzliche Servo-Rotationsachsen. Mit der Servo-C-Achse kann je nach Werkzeug flexibel zwischen der Entnahme auf der beweglichen und der festen Werkzeugaufspannplatte gewechselt werden.

Einen weiteren Beitrag zur gleichbleibend hohen Qualität der Spritzgießteile leisten die Plastifiziereinheiten in den Wittmann-Maschinen. „Wir haben alle jüngst gelieferten Maschinen mit Meltpro Barriereschnecken ausgestattet und inzwischen auch die bestehenden Maschinen nachgerüstet“, berichtet Michel van der Motten, Geschäftsführer von Wittmann Battenfeld Benelux. Mit dieser Maßnahme hat sich Akroh für die Zukunft gut aufgestellt, denn der Rezyklatanteil im verarbeiteten Materialspektrum steigt. Bei hohen Rezyklatanteilen musste Akroh die Plastifizierzeit auf einer Maschine mit einer Standard-3-Zonen-Schnecke die Plastifizierzeit verlängern, um eine ausreichend hohe Homogenität der Schmelze zu erreichen. „Bei einigen Produkten wären wir damit nicht mehr wirtschaftlich“, betont Horst.

Zusätzlich unterstützen intelligente Assistenzsysteme aus der Hiq-Produktreihe von Wittmann bei der Rezyklatverarbeitung. Die Software Hiq Flow ermittelt in der Einspritzphase eines jeden Zyklus die Viskosität der Kunststoffschmelze. Weicht sie vom vorgegebenen Sollwert ab, kompensiert die Maschine automatisch und noch im selben Schuss das Einspritzvolumen. Das Ergebnis: 100 Prozent Gutteile. Gerade bei Recyclingkunststoffen schwankt der MFI von Charge zu Charge mitunter stark. „Mit unseren Wittmann Maschinen können wir trotzdem hohe Rezyklatanteile streifenfrei verarbeiten“, bekräftigt Horst. „Seit der Umstellung auf Meltpro Schnecken und Hiq Flow haben wir keinen produktionsbedingten Ausschuss mehr.“ Einige Pflanzgefäße werden bereits vollständig aus Recyclingmaterial hergestellt. Bei den Futterschaufeln werden aktuell zehn Prozent Rezyklat beigemischt. Dabei handelt es sich um Mahlgut, das intern aus Angüssen und Anfahrausschussteilen erhalten wird. „Produktionsabfälle im Kreislauf zu halten, ist für uns inzwischen wesentlich, damit wir mit unseren Preisen wettbewerbsfähig sind“, betont Arend-Jan Horst. „Bei den Agrarprodukten haben wir starke Mitbewerber in China, Indien und Pakistan. Da geht es immer um die Stückkosten.“

„Unsere Kunden kaufen bei uns, weil wir eine sehr hohe Qualität liefern, flexibel auf Kundenwünsche eingehen und dennoch nicht teurer als die Asiaten sind“, erklärt der Manager. „Der Preis, den wir dafür zahlen, ist ein ewiger Prozessoptimierungsflow.“ Eine durchgehend hohe Zuverlässigkeit und Stabilität der Maschinen reichen dafür nicht aus. Auch die Verfügbarkeit und Flexibilität der Produktionssysteme werden bei jeder Investitionsentscheidung von der Akroh Geschäftsführung unter die Lupe genommen. „Wenn wir heute einen Auftrag bekommen, können wir morgen liefern,“ beschreibt Arend-Jan Horst den Extremfall, der gar nicht so selten vorkommt. Zwei bis drei Mal am Tag werden Werkzeuge gewechselt. Und das muss schnell gehen, um die Produktivzeit der Maschinen auf höchstem Niveau zu halten. Zum einen sorgt das „Freifahren“ der Holme für einen leichten Einbau großer Werkzeuge von der Seite aus und zum anderen macht sich hier bereits die fortschreitende Digitalisierung der Produktionsprozesse positiv bemerkbar. „Die Maschine erkennt das Werkzeug, indem sie den Werkzeugdatensatz ausliest, und stellt automatisch die richtigen Prozessparameter ein“, erklärt Horst. „Die Digitalisierung bietet schon heute viele Möglichkeiten, noch effizienter zu arbeiten. Diese Möglichkeiten werden wir in Zukunft noch besser ausnutzen.“

Eine Grundvoraussetzung, die Prozesse kontinuierlich zu optimieren, ist Transparenz. In Bezug auf die Energieeffizienz startet das Akroh Team gerade ein entsprechendes Projekt. „Wir haben uns vorgenommen, mehr zu messen. Wir sehen uns sämtliche Energieverbräuche an, nicht nur die der Maschinen. Vielleicht ist es ja möglich, bei dem einen oder anderen Prozess zum Beispiel die Temperatur des Kühlwassers um zwei Grad höherzudrehen. Die Energiepreise sind im letzten Jahr so stark gestiegen, da haben auch auf den ersten Blick kleine Veränderungen eine große Wirkung. Für mich persönlich ist es wichtig, dass wir trotz der hohen Lohn- und Energiekosten weiterhin hier in unserem Heimatland produzieren können. Dafür schöpfen wir alle Chancen, die sich uns eröffnen, aus.“ Als Familienunternehmen denkt Arend-Jan Horst auf lange Sicht. „Ich war elf Jahre alt, als mein Opa eine erste Spritzgießmaschine gekauft hat“, erinnert er sich. „Das war eine Battenfeld-Maschine und auf der habe ich das Spritzgießen auch gelernt.“ Seit dieser Zeit besteht eine enge Verbindung zwischen Akroh und der Wittmann Gruppe, zu der Battenfeld heute gehört. „Die sehr guten Kontakte sind mir wichtig“, betont Horst. „Wittmann ist wie wir ein Familienunternehmen und Familienunternehmen arbeiten anders. Man redet offen miteinander und kann deshalb auch gemeinsam in die Zukunft planen.“