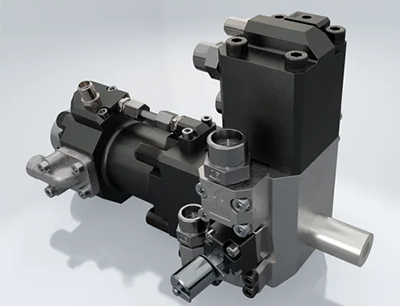

Auf der NPE 2024 in Orlando stellt Krauss-Maffei den neuen Mischkopf „precisionMixhead“ vor. Dieser ist nicht nur klein und leistungsstark, sondern auch besonders servicefreundlich konzipiert. Er wurde speziell für die energieeffiziente Produktion von Polyurethan (PUR) entwickelt, setzt Maßstäbe in der Produktqualität und trägt damit zur Nachhaltigkeit der Produktion und der Polyurethanprodukte bei. Das neuartige Design des Mischkopfes verbindet in einem bis zu 30 Prozent größeren Produktionsfenster hohe Präzision in der Mischqualität mit großer Verfügbarkeit für die PUR-Produktion.

Das besonders kundenfreundliche Service- und Reparaturkonzept basiert auf dem schnellen Austausch von Verschleißteilen, was bei der regelmäßigen Wartung Zeit und Kosten spart. Durch die kompakte Bauweise und eine Gewichtsreduktion von bis zu 20 Prozent punktet der neue „precisionMixhead“ zudem mit einer vereinfachten Handhabung sowohl in der Produktion als auch im Servicebereich. Der gewichtsreduzierte Mischkopf spart nicht nur Energie, da der Handlingroboter weniger Masse bewegen muss, sondern erleichtert auch die manuelle Bedienung und Wartung. Das spart Zeit und erhöht gleichzeitig die Produktivität. Der neue „precisionMixhead“ setzt damit neue Maßstäbe in der Polyurethan-Produktion und steht für Effizienz, Leistung und Nachhaltigkeit.

„Make plastic green ist auch bei der Reaktionstechnik Maßstab für unsere Entwicklungen“, erklären Dr. Frank Szimmat, Managing Director Krauss-Maffei Technologies und Nolan Strall, President Krauss-Maffei Corporation. „Wir zeigen wegweisende Möglichkeiten der Reaktionstechnik für nachhaltige Produkte und nachhaltige Produktion Ein gutes Beispiel ist der neue ,precisionMixhead‘, der für die energieeffiziente PUR-Produktion und eine besonders hohe Produktqualität konzipiert wurde. Bei unserer Entwicklung Color-Form findet die Produktion der Träger und Oberflächen in einem Arbeitsgang statt und ist deswegen besonders effizient und nachhaltig.“

Eine weitere Zukunftsentwicklung stellt Krauss-Maffei auf der NPE vor: das Verfahren „Krauss-Maffei ColorForm“. Es basiert auf dem Mehrkomponenten-Spritzgießverfahren. Das Besondere daran: Im zweiten Zyklus nach dem Spritzgießen wird der thermoplastische Träger mit hochwertigem Polyurethan (PUR) oder Polyharnstoff (PUA) als Oberflächenmaterial überflutet. Dadurch wird eine Oberfläche von außergewöhnlicher Qualität und Kratzfestigkeit erzielt. Mit der speziell für dieses Verfahren entwickelten Reaktionsmaschine „RimStar Flex ColorForm“ in Kombination mit einem Mischkopf, der die Materialien direkt in die Kavität einbringt, wird das Oberflächenmaterial aufgetragen. Herausragendes Merkmal dieses Mischkopfes ist seine Farbdüse, die einen verschleppungsfreien Farbwechsel ermöglicht.

Durch die kompakte Bauweise des Mischkopfes kann dieser einfach in das Werkzeug integriert und an gut zugänglichen Positionen im Schließbereich der Spritzgießmaschine montiert werden. Die zentrale Medienversorgung sorgt für eine konstante Temperierung und eine hervorragende Mischqualität. Die Mischköpfe bieten somit eine effiziente Produktionslösung, die durch kleine Baugrößen, einfaches Handling und innovative Technologien überzeugt. Die „ColorForm“-Technologie für hochwertige Oberflächen wird in der Automobilindustrie sowohl im Interieur- als auch im Exterieurbereich eingesetzt. Die entstehenden Oberflächen sind nicht nur transparent, hochfest und robust, sondern auch selbstheilend. Die Herstellung von Träger und Oberfläche in einem Arbeitsgang ist besonders effizient und nachhaltig.

Auf der NPE präsentiert Krauss-Maffei nicht nur Neuheiten, sondern gewährt auch interessante Einblicke in die Funktionsweise der verschiedenen Mischkopfvarianten und Dosierpumpen. Besucher haben die Möglichkeit, die verschiedenen Funktionen und das Innenleben dieser Modelle anschaulich zu erleben, um ein tieferes Verständnis für die Abläufe und den Verarbeitungsprozess zu erlangen.